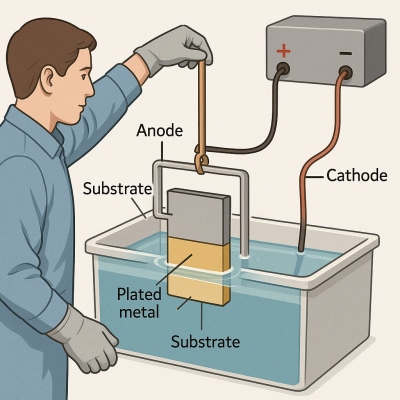

ここでは、メッキ加工のプロセスを紹介しています。メッキ加工の工程の目的などもご覧いただけます。品質管理・工程管理は私たちの命です。メッキ加工方法 メッキ加工 プロセス・工程とは、仕事の順序であり、メッキ作業の工程を大きく分けると、前処理工程、メッキ工程、後処理工程に分けられます。それぞれの工程の目的、意味をご紹介しています。

|

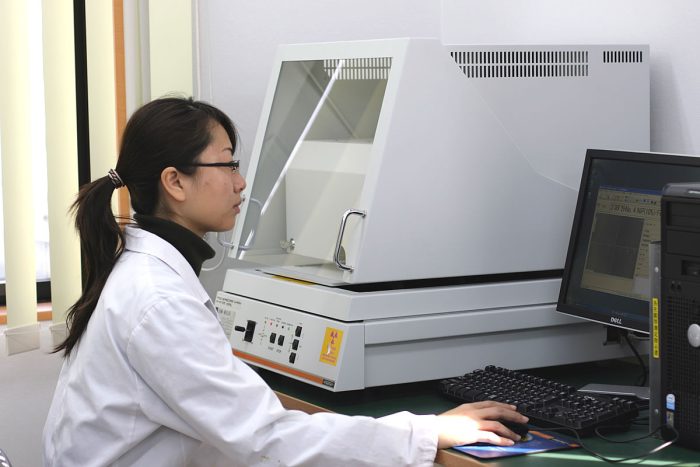

メッキ加工処理は 受入検査から工程管理を経て、出荷検査まで、多くの人が携わっています。コダマでは、様々な機能性を持たせた高品質なメッキ皮膜をご提供するため、品質管理・工程管理に力を入れています。

メッキ加工する前に、メッキ加工プロセスは専用のQC工程表や加工指示書が発行されます。日報や加工指示書には、製品の受入検査からメッキ加工、出荷検査まで各工程での検査記録が残されているので、 トレーサビリティーが取れています。

お客様には出荷検査成績書をお渡して品質保証させて頂いております。メッキ加工処理のご依頼はISO 9001認証取得工場 コダマにお任せください。 |

各種 メッキ加工動画(金・硬質クロム・銀・スズメッキ)

|

金メッキ加工 工程の動画紹介 |

硬質クロムメッキ加工 工程の動画紹介 |

|

スズメッキ加工 工程の動画紹介 |

銀メッキ加工 工程の動画紹介 |

メッキ加工の工程

メッキ加工前

|

加工指示書は全製品に発行されますので、何年も前にメッキ加工処理されたものでも、最新原本が保管されていますので、作業者は、人が変わっても、最適な工程・方法を確認して、メッキ加工することが出来ます。 |

![]()

メッキ加工/製品の冶具がけ

治具(ジグ)と呼ばれる器具に、製品同士がぶつからないように製品を取り付けます。「ひっかけ」や、治具の形状がタコの足に似ていることから「タコ掛け」と呼ばれることもあります。また、「ラック」と呼ばれることもあります。 治具(ジグ)と呼ばれる器具に、製品同士がぶつからないように製品を取り付けます。「ひっかけ」や、治具の形状がタコの足に似ていることから「タコ掛け」と呼ばれることもあります。また、「ラック」と呼ばれることもあります。 |

![]()

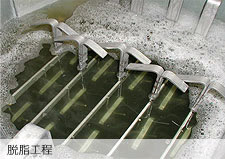

メッキ加工/脱脂工程

|

当社では、このメッキ前処理に力を入れています。脱脂工程は、製品についている油を取るために行います。 製品素材や油のつきの具合にあわせて、脱脂液の選定を行い温度や時間を調整します。 超音波洗浄機を併用する時もあります。 |

|

超音波洗浄とは

|

![]()

メッキ加工/水洗工程

水洗工程は、脱脂工程で使った薬液を次の薬液槽に持ち込まないようにするために行います。また、水洗工程後の水の滴り具合を見て、脱脂工程の出来具合を確認することも重要なポイントです。脱脂が不十分な場合、製品が水をはじくため、もう一度脱脂の時間を延長したり脱脂温度を上げたりして、完璧に脱脂できるまで次工程へ進みません。超音波洗浄機を併用する時もあります。 水洗工程は、脱脂工程で使った薬液を次の薬液槽に持ち込まないようにするために行います。また、水洗工程後の水の滴り具合を見て、脱脂工程の出来具合を確認することも重要なポイントです。脱脂が不十分な場合、製品が水をはじくため、もう一度脱脂の時間を延長したり脱脂温度を上げたりして、完璧に脱脂できるまで次工程へ進みません。超音波洗浄機を併用する時もあります。 |

![]()

メッキ加工/酸浸漬工程 → 水洗

酸浸漬工程は、素材を活性化させ、メッキをつきやすくするために行います。また、製品表面の錆、溶接スケール、酸化スケールおよび熱処理皮膜などを除去します。素材によって、塩酸や硫酸など使い分けます。 酸浸漬工程は、素材を活性化させ、メッキをつきやすくするために行います。また、製品表面の錆、溶接スケール、酸化スケールおよび熱処理皮膜などを除去します。素材によって、塩酸や硫酸など使い分けます。 |

|

なぜ塩酸や硫酸など使い分けるの? 一口に鉄鋼と言っても化学組成や、炭素量、合金元素は様々です。熟練のメッキ職人が、素材にあう薬品を選定します。特に素材が高炭素鋼の場合、長時間の酸洗いで生じる水素脆性やスマットを除去するために製品にあう薬品を選定しています。 |

![]()

メッキ加工/電解脱脂工程 → 水洗

電解脱脂工程は、浸漬脱脂で取り除くことのできない、微細な凹凸面に付着したバフカスや焼き入れのスケールを、多量のガスの圧力で取り除くために行います。仕上げ脱脂と呼ばれることもあります。製品素材によって、脱脂液の選定を行い、温度や時間を調整します。 電解脱脂工程は、浸漬脱脂で取り除くことのできない、微細な凹凸面に付着したバフカスや焼き入れのスケールを、多量のガスの圧力で取り除くために行います。仕上げ脱脂と呼ばれることもあります。製品素材によって、脱脂液の選定を行い、温度や時間を調整します。 |

![]()

メッキ加工/酸活性工程 → 水洗

酸活性工程は、メッキ前に素材を活性化させ、メッキを付きやすくするために行います。鉄系・硫黄快削鋼・銅合金など素材にマッチした活性化を行います。 酸活性工程は、メッキ前に素材を活性化させ、メッキを付きやすくするために行います。鉄系・硫黄快削鋼・銅合金など素材にマッチした活性化を行います。 |

![]()

メッキ加工/無電解ニッケル工程 → 水洗

お待たせしました!無電解ニッケルメッキ加工です。無電解ニッケル加工では、自動液管理制御装置により、濃度・温度・時間・pHなどを常時監視して自動で滴定補充されます。ようやくメッキが始まりました。お客様の要求する膜厚により時間を決めます。メッキの種類が変わっても、メッキ前の前処理やメッキ後の後処理に、大きな違いはありません。 お待たせしました!無電解ニッケルメッキ加工です。無電解ニッケル加工では、自動液管理制御装置により、濃度・温度・時間・pHなどを常時監視して自動で滴定補充されます。ようやくメッキが始まりました。お客様の要求する膜厚により時間を決めます。メッキの種類が変わっても、メッキ前の前処理やメッキ後の後処理に、大きな違いはありません。 |

![]()

メッキ加工/乾燥工程 → 完成

エアージェットで水分を吹き飛ばします! |

治具から製品をはずして乾燥炉で10分 |

![]()

無電解ニッケルメッキ完成

|

無電解ニッケルメッキ加工は鉄鋼素材、銅・銅合金・真鍮、エコブラス、ステンレス・SUS、アルミ素材(A5052、A2017、A7075、ADC12など)にメッキ加工処理 可能です。 |

![]()

メッキの最終検査

|

検査成績書などご入用の場合はお気軽にお申し付けください。 |

メッキ加工のご依頼を受けると、まずは当社では加工指示書と呼ばれるものが発行されます。これは顧客カルテみたいなものです。お客様名・品名・素材・数量・メッキ種類・納期・製品の写真や加工の順番、加工のやり方やワンポイント注意点、過去の不良事例(過去トラ)などが記載されたメッキ加工のノウハウが凝縮されたものです。

メッキ加工のご依頼を受けると、まずは当社では加工指示書と呼ばれるものが発行されます。これは顧客カルテみたいなものです。お客様名・品名・素材・数量・メッキ種類・納期・製品の写真や加工の順番、加工のやり方やワンポイント注意点、過去の不良事例(過去トラ)などが記載されたメッキ加工のノウハウが凝縮されたものです。 メッキ工場に入ってくる金属製品には、防錆や切削性・加工性などの向上のために、油脂が使われています。しかしメッキ加工をする前に、油を完全に取り除いておかないと密着不良の原因となります。密着不良の80%はメッキ前処理不良が原因と言われます。

メッキ工場に入ってくる金属製品には、防錆や切削性・加工性などの向上のために、油脂が使われています。しかしメッキ加工をする前に、油を完全に取り除いておかないと密着不良の原因となります。密着不良の80%はメッキ前処理不良が原因と言われます。 超音波によって、液体に生じた真空の気泡が破裂する際の衝撃波を利用した洗浄方法です。

超音波によって、液体に生じた真空の気泡が破裂する際の衝撃波を利用した洗浄方法です。 無電解ニッケルメッキは膜厚のバラツキも少なく、複雑な製品形状でも均一で高精度なニッケルリン皮膜が得られます。例えば、膜厚を10μm狙いでメッキ加工すると±10%以内の9~11μmの範囲で制御可能です。メッキ皮膜硬度はHv550程度(ベーキング処理をすれば、Hv900以上も可能です)

無電解ニッケルメッキは膜厚のバラツキも少なく、複雑な製品形状でも均一で高精度なニッケルリン皮膜が得られます。例えば、膜厚を10μm狙いでメッキ加工すると±10%以内の9~11μmの範囲で制御可能です。メッキ皮膜硬度はHv550程度(ベーキング処理をすれば、Hv900以上も可能です)